序章

カニスティック, 模倣カニとしても知られています, グローバルな人気を達成したスリミベースのシーフード製品です. 寿司で広く使用されています, サラダ, 手頃な価格と利便性のために、すぐに食べられる食事. 食品メーカー向け, マスター クラブスティックの生産プロセスステップ 一貫した品質を達成するためには不可欠です, 高効率, Strict Internationalのコンプライアンス 食品安全基準.

このガイドは、各ステップを詳細に説明しています, スリミの準備からパッケージングまで, 産業規模の生産のベストプラクティスを強調しています, あなたは全体を理解するでしょう 模倣カニスティックライン ガイドを読んだ後.

ステップ 1: スリミの準備

プロセスは始まります スリミ, ポロックやヘークなどの白色種から作られた洗練された魚のペースト. 冷凍スリミブロックは、制御された条件下で解凍され、滑らかなペーストに接地されます. このプロセスはaで行われます ボウルカッター 低温条件下で (長年の技術的専門知識に基づいています, 通常、温度は以下で維持されます 10 °C). 高速チョッピング中, 温度を制御するために砕いた氷が追加されます.

- 客観的: 清潔で弾力性のあるタンパク質ベースを構築します.

- プロセス: スリミは澱粉と混合されています, 塩, 卵白粉, フレーバーエンハンサー. 空気の泡を除去するために、真空混合とデフォミングが適用されます.

- 重要性: スリミの品質は、最終的なカニスティックのテクスチャーと口当たりを決定します. Surimiの品質に関する詳細な標準, を参照してください FAOテクニカルガイド.

Surimi準備における一般的な添加物:

| 材料 | 関数 | 典型的な割合 (%) |

| スターチ | バインディング, 歯ごたえのあるテクスチャー | 15–25% |

| 卵白粉 | 硬さと弾力性 | 3–5% |

| フレーバー | シーフードのような味を強化します | 2–4% |

| 凍結防止剤 | 凍結中にタンパク質を安定させます | 1–2% |

| 塩 | タンパク質溶解度の改善 | 1–3% |

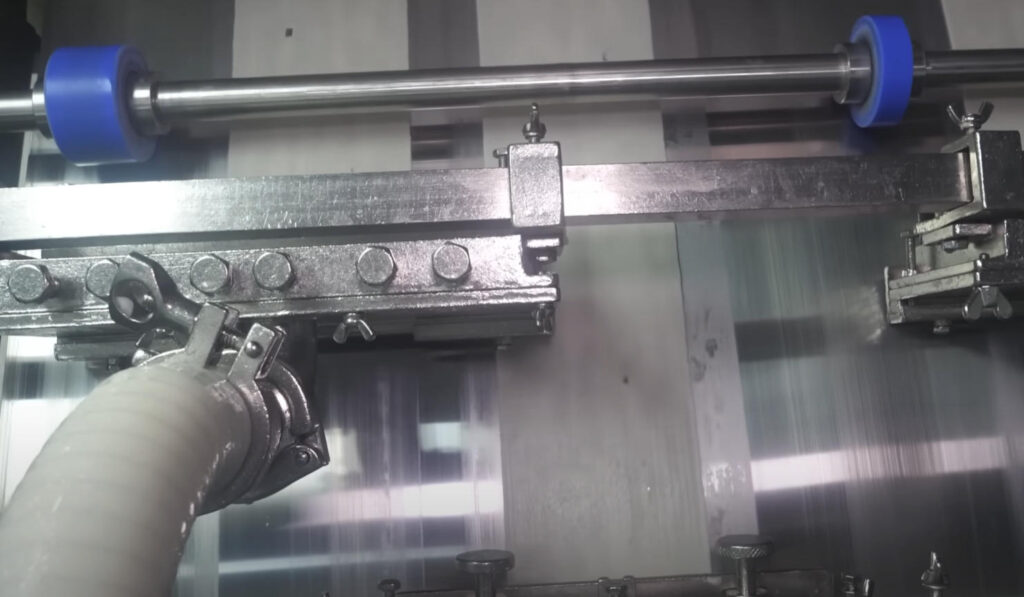

ステップ 2: 形にする & アライメント

味付けされたスリミペーストは、自然の筋肉繊維を模倣する連続シートまたは層に変換されます. さまざまな要件に基づいています, シートの幅と厚さは手動で調整できます.

- 客観的: 均一なシートの厚さと適切な方向を確保します.

- プロセス: アライメントローラーを通過する前にペーストが広がって丸められ、層状バンドを生成します.

- 重要性: 適切なアライメントにより、最終製品は天然のカニ肉のように「引き離す」ことができます.

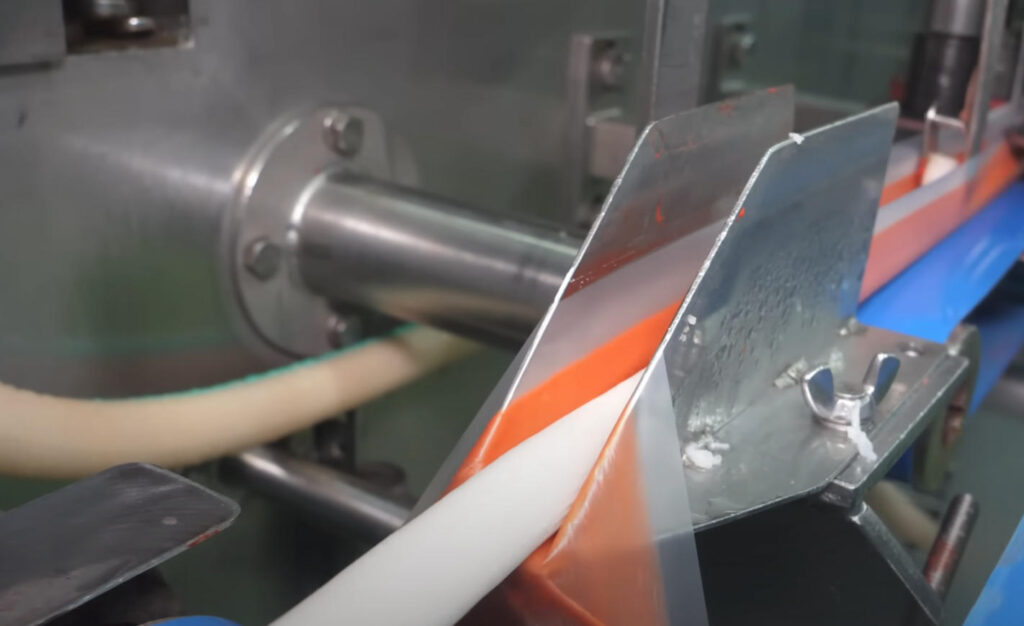

ステップ 3: 料理 (蒸しまたはベーキング)

調理はタンパク質構造を安定させ、下流の処理のためにスリミシートを準備する.

- 客観的: 製品を乾燥させることなく、ゲル化を達成します.

- プロセス: surimiシートが蒸気トンネルまたはドラム蒸し器を通過する. 一部の地域で, ベーキングは、より硬いテクスチャを得るために使用されます.

- 重要性: 正しい温度は強いゲル強度を保証し、後でストランドの破壊を防ぎます.

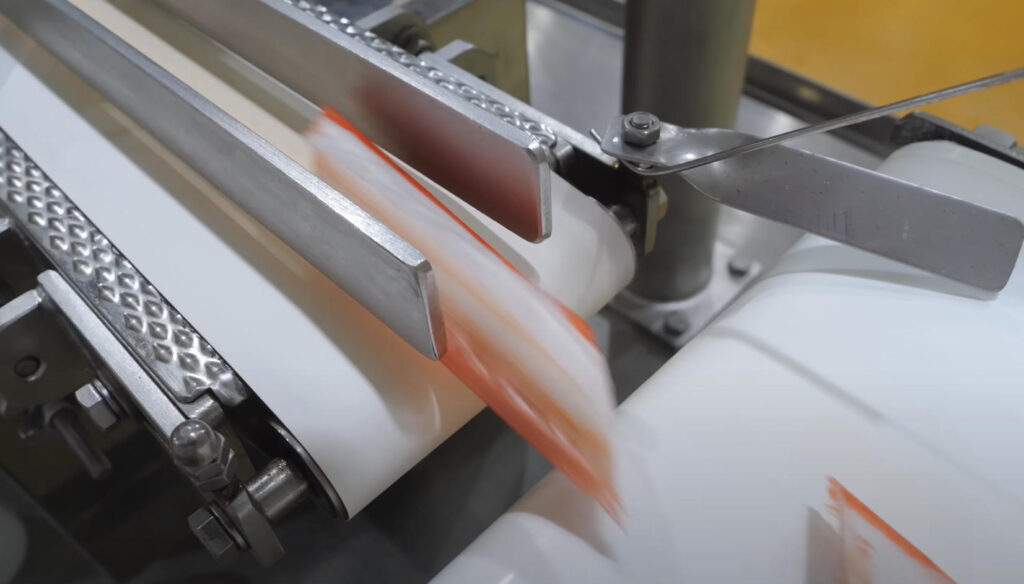

ステップ 4: 薄いカット & バンドリング

調理したら, シートは細かいリボンにスリットされ、束に集まっています.

- 客観的: カニの肉に似た繊維の口当たりを開発します.

- プロセス:

- スリット: 特殊なブレードはシートを薄いストランドにスライスします (幅約1〜3 mm).

- アライメント: 一貫した繊維構造のためのガイドオリエントストランド.

- バンドリング: ストランドは穏やかに連続的なバンドルに圧縮されます.

- 重要性: このステップは、消費者が期待する本物の「糸状の」テクスチャを作成します.

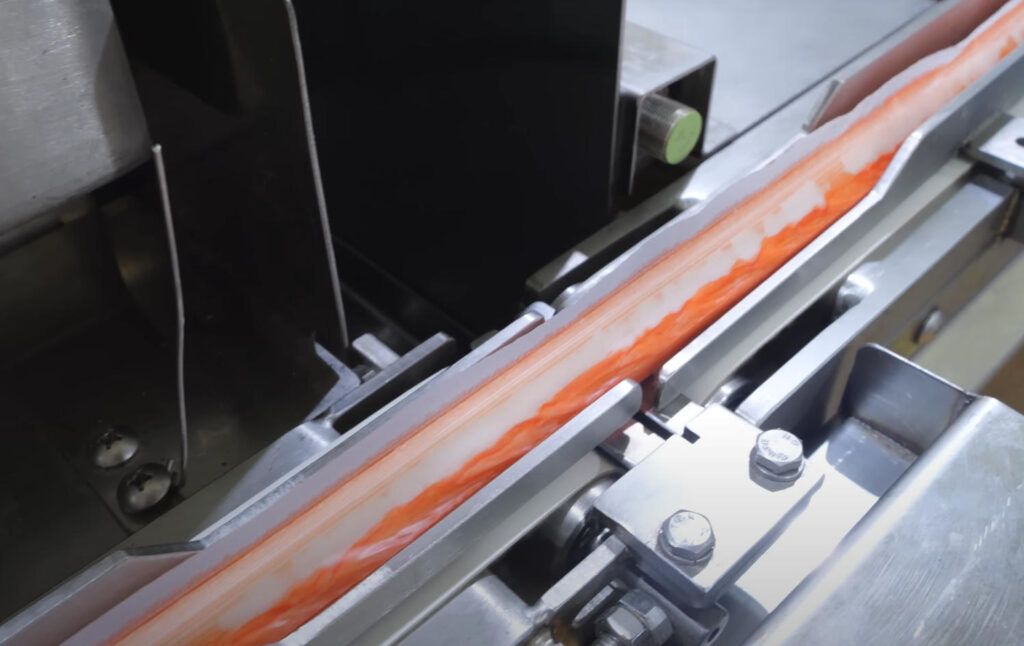

ステップ 5: 着色 & ラッピング

この段階で象徴的な赤またはオレンジ色のコーティングが適用されます.

- 客観的: カニスティックの視覚的な魅力を強化します.

- プロセス: 食品グレードの着色は、噴霧または表面に丸められます. 一部のメーカーは、安定性のために薄い色のフィルムでバンドルを包みます.

- 重要性: 均一な外層により、ブランドの一貫性と消費者認識が強くなります.

ステップ 6: 長さの切断

着色後, 製品は冷却され、小売対応のスティックにカットされています.

- 客観的: テクスチャを安定させ、正確な長さを達成します.

- プロセス: 冷却コンベアまたは冷水システムは、製品の温度を低下させます. その後、高精度の切断機が標準化された部分にスライスします (7–10 cm).

- 重要性: 一貫性により、パッケージングの効率が向上し、廃棄物が減少します.

典型的な切断仕様:

| 製品形式 | 標準長 | 応用 |

| スナックスティック | 5–7 cm | すぐに食べられるパック |

| 標準的なカニスティック | 7–10 cm | 寿司, サラダ |

| バルク形式 | 12–15 cm | ケータリングとフードサービス |

ステップ 7: パッケージング & 凍結

最終段階では、製品の安定性と長い貯蔵寿命が保証されます.

- パッケージング: 真空または修正雰囲気のパッケージ (地図) 酸化と微生物の成長を防ぐために適用されます.

- 凍結: 個別のクイックフリーズ (IQF) 新鮮さをロックし、テクスチャを保存します.

- 客観的: 安全を提供します, 輸出市場向けの耐久性のある製品.

- 重要性: 適切な取り扱いにより、FDAシーフードの安全規制の順守が保証されます.

結論

現代のカニスティックの生産プロセスの手順は、: Surimiの準備→形成 & アライメント→調理→薄いカット & バンドリング→着色 & ラッピング→冷却 & 長さの切断→パッケージ & 凍結. 各段階で正確な制御を維持することにより, 食品メーカーは、消費者の期待とグローバルな安全基準を満たす高品質のカニスティックを一貫して生産できます.