Introduksjon

Krabbepinne, Også kjent som imitasjonskrabbe, er et Surimi-basert sjømatprodukt som har oppnådd global popularitet. Det er mye brukt i sushi, salater, og klare til å spise måltider på grunn av dets overkommelighet og bekvemmelighet. For matprodusenter, MASTERING krabbeproduksjonsprosess trinn er viktig for å oppnå jevn kvalitet, høy effektivitet, og etterlevelse av streng internasjonal Standarder for matsikkerhet.

Denne guiden forklarer hvert trinn i detalj, Fra Surimi -forberedelse til emballasje, og fremhever beste praksis for industriell produksjon, Du vil forstå hele Imitasjonskrabbestokkelinje Etter å ha lest guiden.

Skritt 1: Surimi forberedelse

Prosessen begynner med Surimi, En raffinert fiskepasta vanligvis laget av hvite-jævla arter som Pollock eller Hake. Frosne surimi -blokker er tint under kontrollerte forhold og malt i en jevn pasta. Denne prosessen finner sted i en skålkutter under forhold med lav temperatur (Basert på våre år med teknisk ekspertise, Temperaturen opprettholdes vanligvis nedenfor 10 ° C.). Under hurtighastighet, knust is tilsettes for å kontrollere temperaturen.

- Objektiv: Bygg en ren og elastisk proteinbase.

- Behandle: Surimi er blandet med stivelse, salt, eggehvite pulver, og smaksforsterkere. Vakuumblanding og defoaming brukes for å fjerne luftbobler.

- Betydning: Kvaliteten på Surimi bestemmer tekstur og munnfølelse i den endelige krabbepinnen. For detaljerte standarder for surimi -kvalitet, Se FAO teknisk guide.

Vanlige tilsetningsstoffer i Surimi -forberedelser:

| Ingrediens | Funksjon | Typisk prosentandel (%) |

| Stivelse | Binding, seigt tekstur | 15–25% |

| Eggehvite pulver | Fasthet og elastisitet | 3–5% |

| Smakstilsetninger | Forbedre sjømatlignende smak | 2–4% |

| Kryoprotektanter | Stabiliser protein under frysing | 1–2% |

| Salt | Proteinløselighetsforbedring | 1–3% |

Skritt 2: Danner & Justering

Den erfarne surimi -pastaen blir forvandlet til kontinuerlige ark eller lag som etterligner naturlige muskelfibre. Basert på de forskjellige kravene, bredden og tykkelsen på arket kan justeres manuelt.

- Objektiv: Sørg for en jevn arktykkelse og riktig orientering.

- Behandle: Pastaen er spredt og rullet før du passerer gjennom justeringsruller for å produsere lagdelte bånd.

- Betydning: Riktig justering gjør at sluttproduktet kan "trekke fra hverandre" som naturlig krabbekjøtt.

Skritt 3: Matlaging (Dampende eller bakerst)

Matlaging stabiliserer proteinstrukturen og forbereder Surimi -arket for nedstrøms prosessering.

- Objektiv: Oppnå jevn gelering uten å tørke produktet.

- Behandle: Surimi -ark passerer gjennom en damptunnel eller trommeledamper. I noen regioner, Baking brukes til å oppnå en fastere tekstur.

- Betydning: Riktig temperatur sikrer sterk gelstyrke og forhindrer strengbrudd senere.

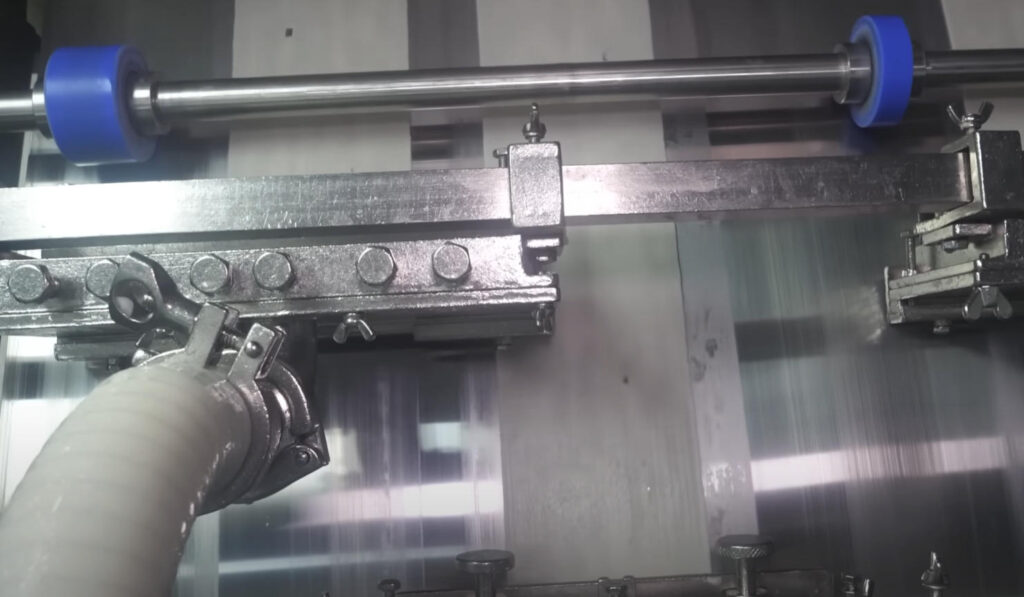

Skritt 4: Tynnskjærende & Pakking

Når den er kokt, Arkene er spaltet i fine bånd og samles i bunter.

- Objektiv: Utvikle den fibrøse munnfølelsen som ligner krabbekjøtt.

- Behandle:

- Slitting: Spesialiserte kniver skiveark i tynne tråder (omtrent 1–3 mm bred).

- Justering: Guider orienterer tråder for konsistent fiberstruktur.

- Pakking: Strand er forsiktig komprimert til kontinuerlige bunter.

- Betydning: Dette trinnet skaper de autentiske "strenget" teksturforbrukerne forventer.

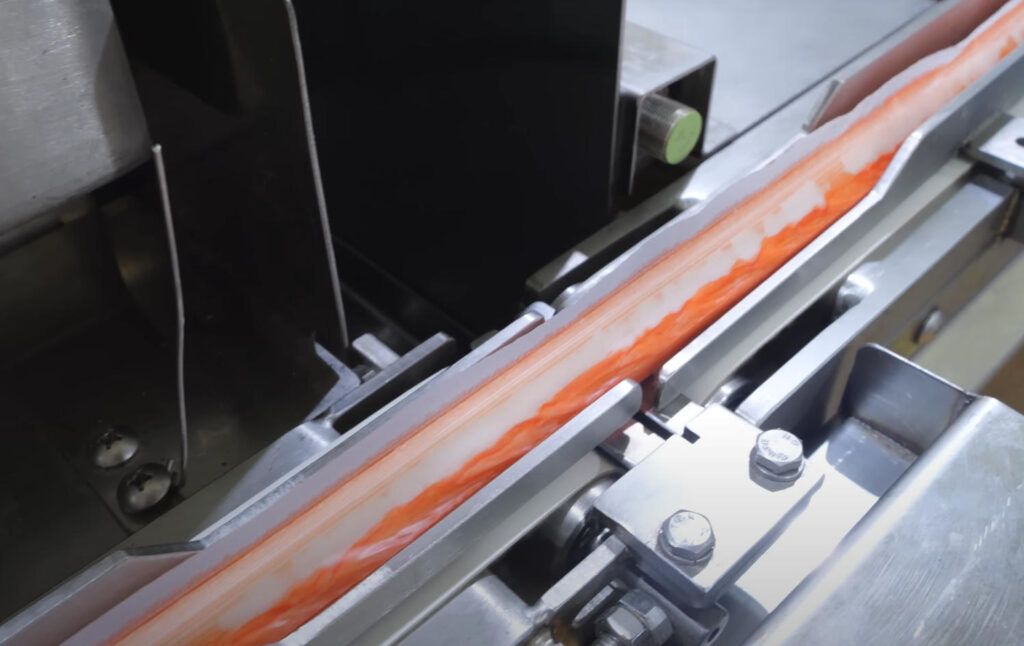

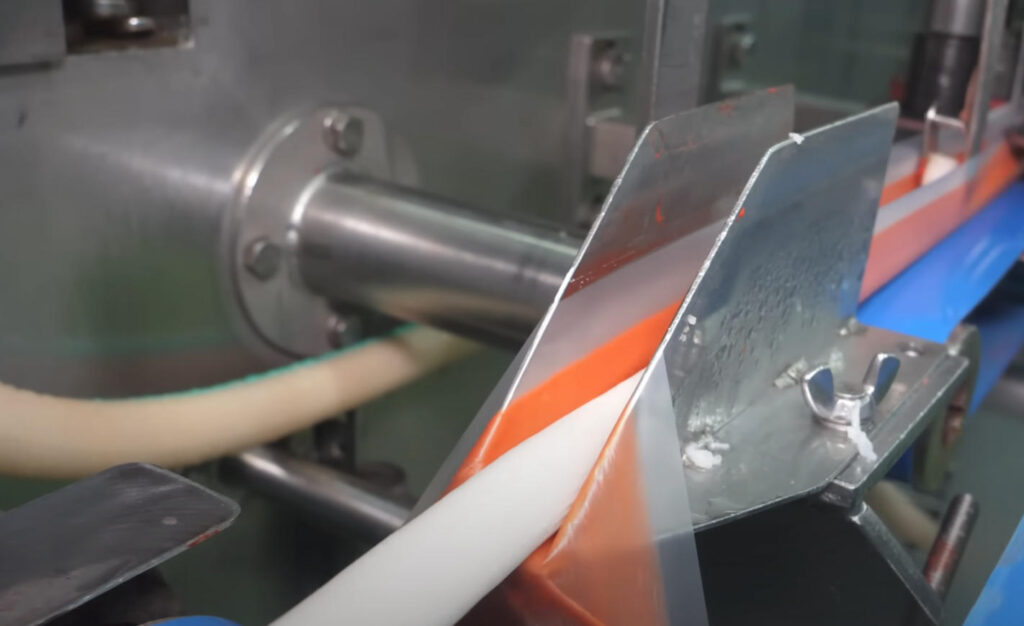

Skritt 5: Fargelegging & Innpakning

Det ikoniske røde eller oransje belegget påføres på dette stadiet.

- Objektiv: Forbedre den visuelle appellen til krabbepinner.

- Behandle: Fargelegging av matkvalitet sprayes eller rulles på overflaten. Noen produsenter pakker bunter med en tynnfarget film for stabilitet.

- Betydning: Et enhetlig ytre lag sikrer merkevarekonsistens og sterkere forbrukergjenkjenning.

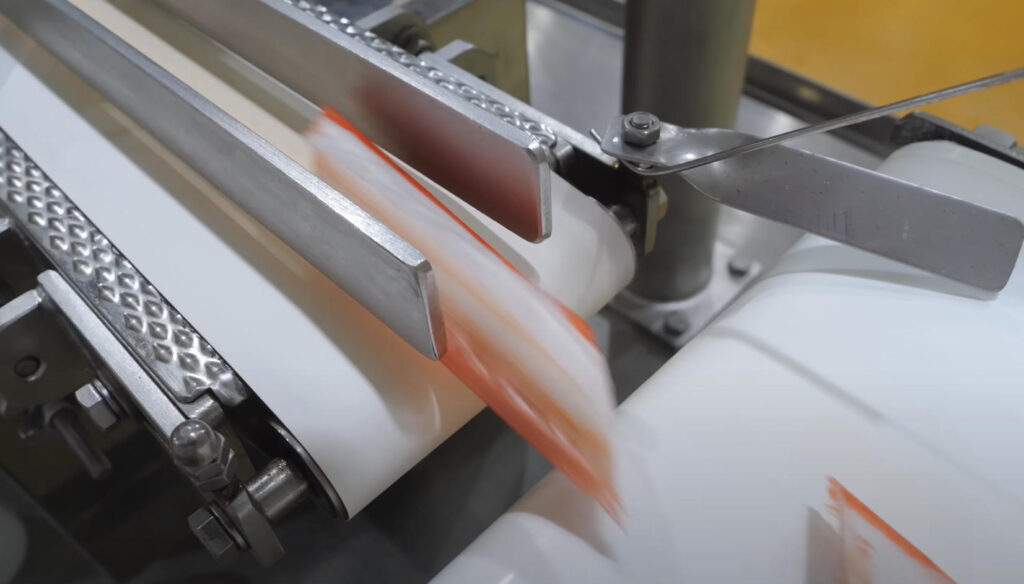

Skritt 6: Lengdeskjæring

Etter fargelegging, Produktet er avkjølt og kuttet i detaljhandelklare pinner.

- Objektiv: Stabiliser tekstur og oppnå nøyaktige lengder.

- Behandle: Kjøletransportører eller kjølte vannsystemer reduserer produkttemperaturen. Skjære maskiner med høy presisjon skjær deretter pinner i standardiserte porsjoner (7–10 cm).

- Betydning: Konsistens forbedrer emballasjeeffektiviteten og reduserer avfall.

Typiske skjæringsspesifikasjoner:

| Produktformat | Standardlengde | Søknad |

| Snack -pinner | 5–7 cm | Ready-to-eat-pakker |

| Standard krabbepinne | 7–10 cm | Sushi, salater |

| Bulkformat | 12–15 cm | Catering og matservice |

Skritt 7: Emballasje & Fryser

Den siste fasen sikrer produktstabilitet og lang holdbarhet.

- Emballasje: Vakuum eller modifisert atmosfæreemballasje (KART) brukes for å forhindre oksidasjon og mikrobiell vekst.

- Fryser: Individuell rask frysing (Iqf) låser seg i friskhet og bevarer tekstur.

- Objektiv: Gi trygt, Holdbare produkter for eksportmarkeder.

- Betydning: Riktig håndtering sikrer overholdelse av FDA sjømat sikkerhetsforskrifter.

Konklusjon

De moderne trinnene for produksjonsprosess for krabbe kan oppsummeres som: Surimi -forberedelse → dannelse & Justering → matlaging → tynnskjæring & Pakking → fargelegging & Innpakning → kjøling & Lengdeskjæring → emballasje & Fryser. Ved å opprettholde presis kontroll på hvert trinn, Matprodusenter kan konsekvent produsere krabbepinner av høy kvalitet som oppfyller forbrukernes forventninger og globale sikkerhetsstandarder.