Introdução

Bastão de caranguejo, também conhecido como caranguejo de imitação, é um produto de frutos do mar com sede em Surimi que alcançou a popularidade global. É amplamente utilizado em sushi, saladas, e refeições prontas para consumo devido à sua acessibilidade e conveniência. Para fabricantes de alimentos, dominando o etapas do processo de produção de caranguejo é essencial para alcançar a qualidade consistente, alta eficiência, e conformidade com o estrito internacional Padrões de segurança alimentar.

Este guia explica cada etapa em detalhes, Da preparação de surimi à embalagem, e destaca as melhores práticas para a produção em escala industrial, você vai entender o todo imitação de stick de caranguejo Depois de ler o guia.

Etapa 1: Preparação de Surimi

O processo começa com Surimi, Uma pasta de peixe refinada geralmente feita de espécies de cláusulas brancas, como Pollock ou Hake. Os blocos de surimi congelados são descongelados sob condições controladas e moídas em uma pasta lisa. Este processo ocorre em um cortador de tigela sob condições de baixa temperatura (com base em nossos anos de experiência técnica, A temperatura é normalmente mantida abaixo 10 ° c). Durante o corte de alta velocidade, O gelo esmagado é adicionado para controlar a temperatura.

- Objetivo: Construir uma base de proteína limpa e elástica.

- Processo: Surimi é misturado com amido, sal, Ovo em pó branco, e intensificadores de sabor. A mistura de vácuo e a doação são aplicados para remover bolhas de ar.

- Importância: A qualidade do surimi determina a textura e a sensação da boca do bastão de caranguejo final. Para padrões detalhados sobre a qualidade Surimi, Veja o Guia técnico da FAO.

Aditivos comuns na preparação de surimi:

| Ingrediente | Função | Porcentagem típica (%) |

| Amido | Vinculativo, textura em borracha | 15–25% |

| Ovo em pó branco | Firmeza e elasticidade | 3–5% |

| Aromas | Aumente o sabor semelhante a frutos do mar | 2–4% |

| Crioprotetantes | Estabilizar a proteína durante o congelamento | 1–2% |

| Sal | Melhoria da solubilidade de proteínas | 1–3% |

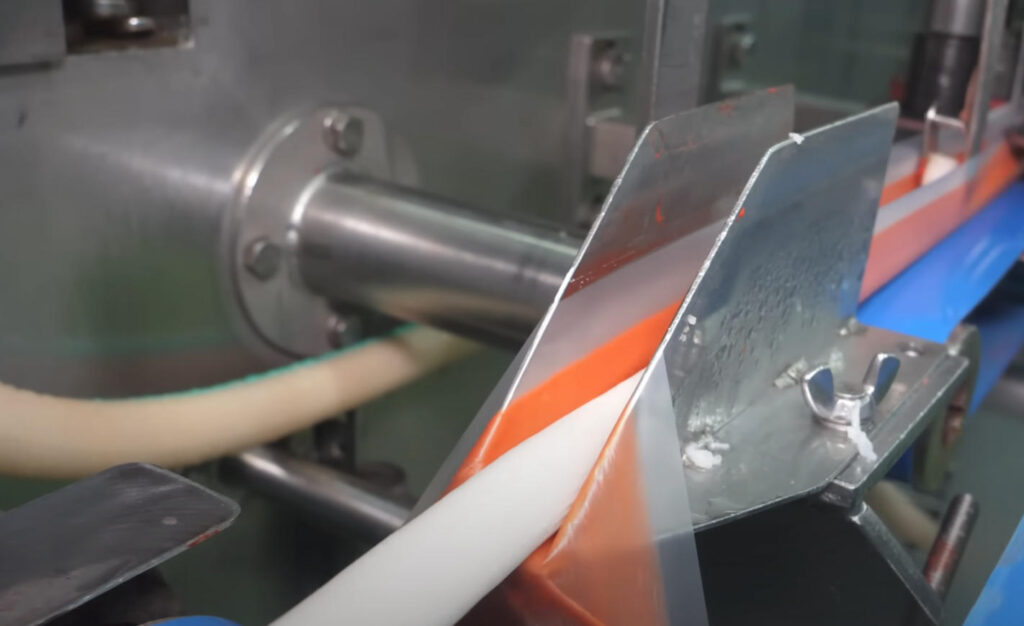

Etapa 2: Formação & Alinhamento

A pasta Surimi experiente é transformada em folhas ou camadas contínuas que imitam fibras musculares naturais. Com base nos diferentes requisitos, A largura e a espessura da folha podem ser ajustadas manualmente.

- Objetivo: Garanta uma espessura uniforme da folha e orientação adequada.

- Processo: A pasta é espalhada e rolada antes de passar por rolos de alinhamento para produzir faixas em camadas.

- Importância: O alinhamento adequado permite que o produto final “se separe” como carne de caranguejo natural.

Etapa 3: Culinária (Cozinhando ou assado)

Cozinhar estabiliza a estrutura da proteína e prepara a folha de surimi para processamento a jusante.

- Objetivo: Alcançar uma gelificação uniforme sem secar o produto.

- Processo: As folhas de surimi passam por um túnel de vapor ou vapor de bateria. Em algumas regiões, O cozimento é usado para obter uma textura mais firme.

- Importância: A temperatura correta garante força de gel forte e impede a quebra da fita mais tarde.

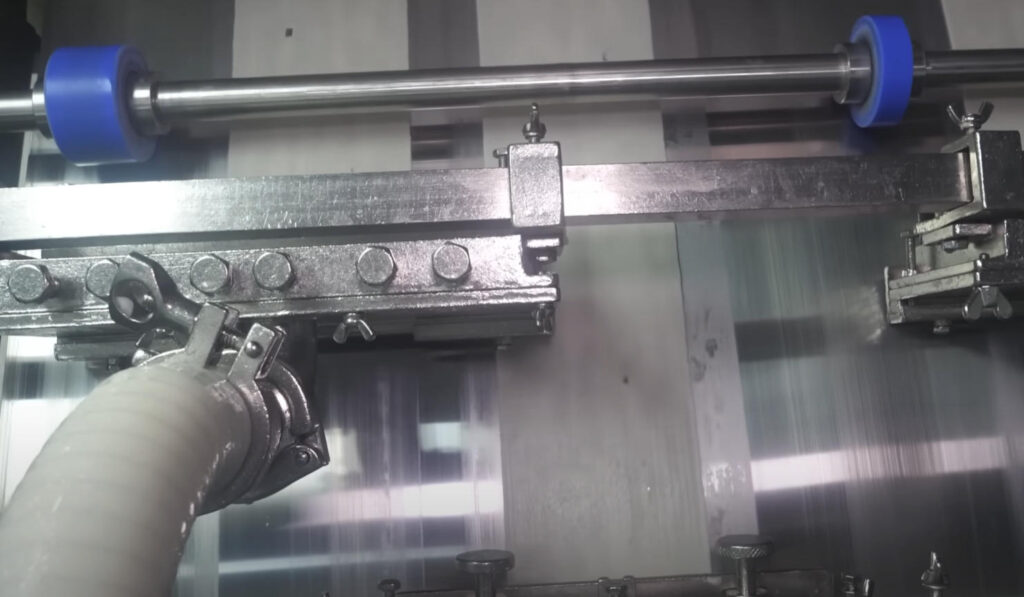

Etapa 4: Corte fino & Bundling

Uma vez cozido, Os lençóis são cortados em finas finas e reunidas em feixes.

- Objetivo: Desenvolva a sensação de boca fibrosa que se assemelha à carne de caranguejo.

- Processo:

- Cortando: Lâminas especializadas folhas de fatia em fios finos (Cerca de 1 a 3 mm de largura).

- Alinhamento: Guia os fios de orientação para estrutura de fibra consistente.

- Bundling: Os fios são suavemente compactados em feixes contínuos.

- Importância: Esta etapa cria a autêntica textura "pegajosa" que os consumidores esperam.

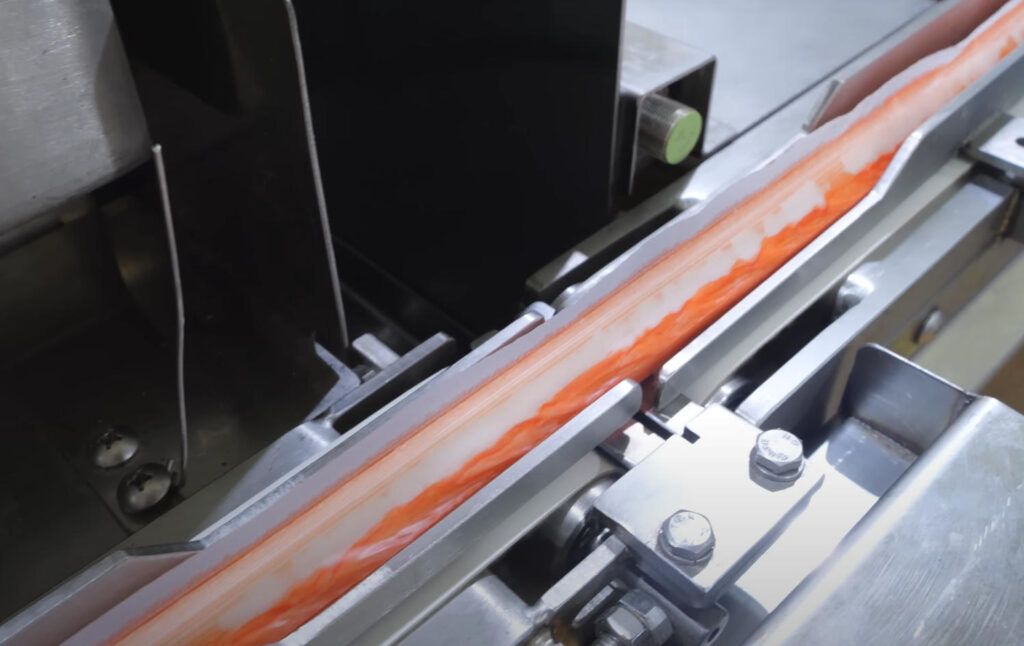

Etapa 5: Coloração & Embrulhar

O icônico revestimento vermelho ou laranja é aplicado nesta fase.

- Objetivo: Aumente o apelo visual de palitos de caranguejo.

- Processo: A coloração da qualidade alimentar é pulverizada ou enrolada na superfície. Alguns fabricantes envolvem pacotes com um filme de cores finas para estabilidade.

- Importância: Uma camada externa uniforme garante consistência da marca e reconhecimento mais forte do consumidor.

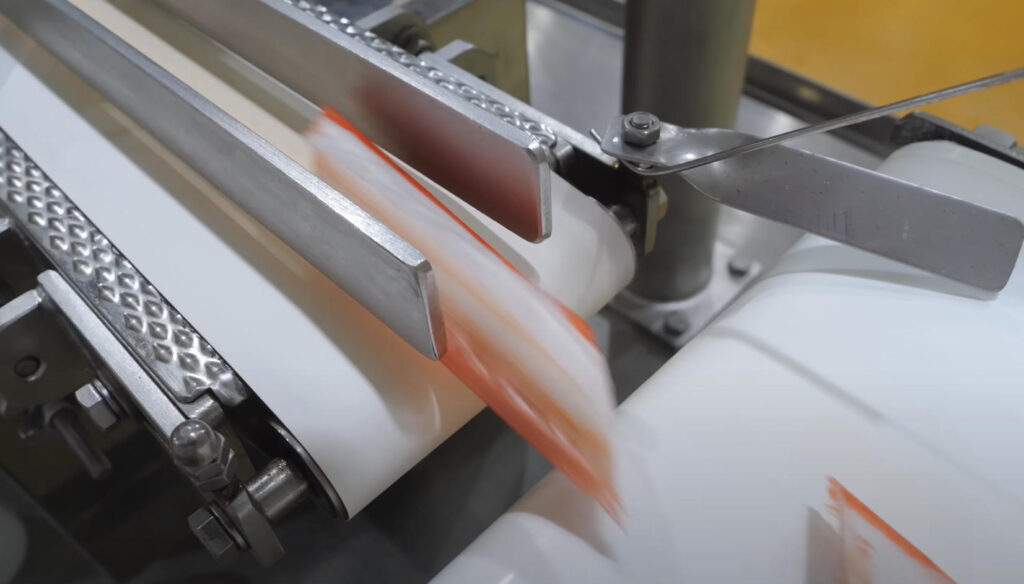

Etapa 6: Corte de comprimento

Após a coloração, O produto é resfriado e cortado em varas prontas para o varejo.

- Objetivo: Estabilizar a textura e obter comprimentos exatos.

- Processo: Transportadores de resfriamento ou sistemas de água gelada reduzem a temperatura do produto. Máquinas de corte de alta precisão e depois a fatia em partes padronizadas (7–10 cm).

- Importância: A consistência melhora a eficiência da embalagem e reduz o desperdício.

Especificações de corte típicas:

| Formato de produto | Comprimento padrão | Aplicativo |

| Lanche os bastões | 5–7 cm | Pacotes prontos para comer |

| Bastão de caranguejo padrão | 7–10 cm | Sushi, saladas |

| Formato a granel | 12–15 cm | Catering e serviço de alimentos |

Etapa 7: Embalagem & Congelando

O estágio final garante a estabilidade do produto e a longa vida útil.

- Embalagem: A vácuo ou embalagem de atmosfera modificada (MAPA) é aplicado para evitar oxidação e crescimento microbiano.

- Congelando: Congelamento rápido individual (IQF) bloqueios em frescura e preserva a textura.

- Objetivo: Fornecer seguro, Produtos duráveis para mercados de exportação.

- Importância: O manuseio adequado garante a conformidade com os regulamentos de segurança de frutos do mar da FDA.

Conclusão

As etapas do processo de produção moderna de caranguejo podem ser resumidas como: Preparação de Surimi → Formação & Alinhamento → cozimento → corte fino & Bundling → Coloração & Embrulho → resfriamento & Corte de comprimento → embalagem & Congelando. Mantendo o controle preciso em cada estágio, Os fabricantes de alimentos podem produzir consistentemente palitos de caranguejo de alta qualidade que atendem às expectativas do consumidor e aos padrões de segurança global.