Introducción

Palo de cangrejo, También conocido como cangrejo de imitación, es un producto de mariscos con sede en Surimi que ha logrado la popularidad global. Se usa ampliamente en sushi, ensaladas, y comidas listas para comer debido a su asequibilidad y conveniencia. Para fabricantes de alimentos, Dominar el Pasos de proceso de producción de barras de cangrejo es esencial para lograr una calidad consistente, alta eficiencia, y cumplimiento de Strict International Normas de seguridad alimentaria.

Esta guía explica cada paso en detalle, Desde la preparación de Surimi hasta el embalaje, y destaca las mejores prácticas para la producción a escala industrial, Entenderás el todo Línea de palo de cangrejo de imitación Después de leer la guía.

Paso 1: Preparación de Surimi

El proceso comienza con Surimi, Una pasta de pescado refinada generalmente hecha de especies de carne blanca, como Pollock o granizo.. Los bloques de Surimi congelados se descongelan en condiciones controladas y se meten en una pasta suave. Este proceso tiene lugar en un cortador En condiciones de baja temperatura (Basado en nuestros años de experiencia técnica, La temperatura se mantiene típicamente a continuación 10 ° C). Durante el corte de alta velocidad, Se agrega hielo triturado para controlar la temperatura.

- Objetivo: Construir una base de proteínas limpia y elástica.

- Proceso: Surimi se mezcla con almidón, sal, polvo de clara de huevo, y potenciadores de sabores. Se aplican la mezcla de vacío y la desinfoaming para eliminar las burbujas de aire.

- Importancia: La calidad de Surimi determina la textura y la sensación de boca del palo de cangrejo final. Para estándares detallados sobre la calidad de Surimi, ver el Guía técnica de la FAO.

Aditivos comunes en la preparación de Surimi:

| Ingrediente | Función | Porcentaje típico (%) |

| Almidón | Vinculante, textura masticable | 15–25% |

| Polvo de clara de huevo | Firmeza y elasticidad | 3–5% |

| Aromatizantes | Mejorar el sabor de los mariscos | 2–4% |

| Crioprotectores | Estabilizar la proteína durante la congelación | 1–2% |

| Sal | Mejora de la solubilidad de proteínas | 1–3% |

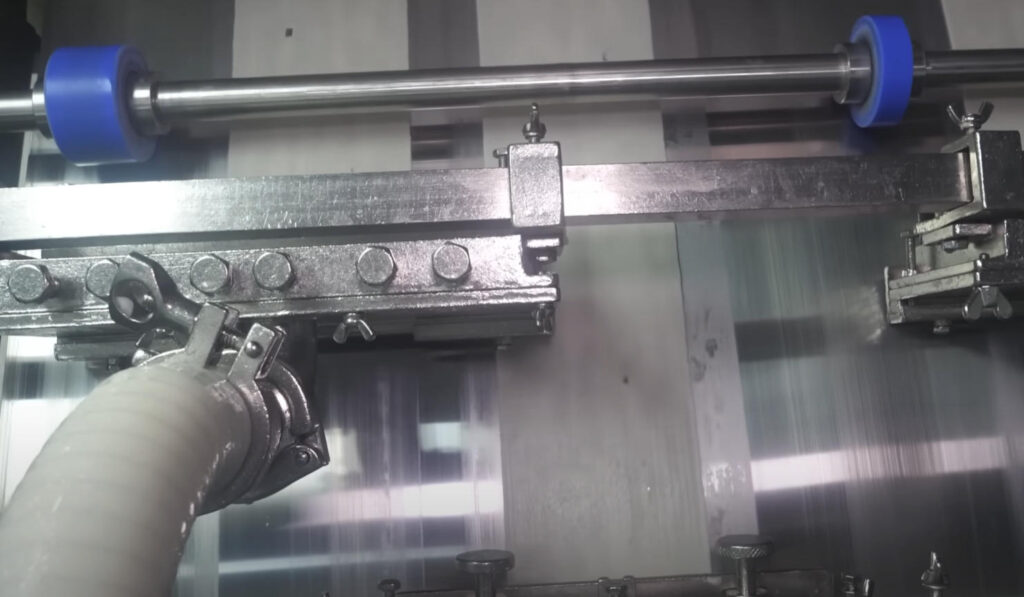

Paso 2: Formación & Alineación

La pasta de Surimi experimentada se transforma en hojas o capas continuas que imitan las fibras musculares naturales. Basado en los diferentes requisitos, El ancho y el grosor de la lámina se pueden ajustar manualmente.

- Objetivo: Asegúrese de un grosor de lámina uniforme y una orientación adecuada.

- Proceso: La pasta se extiende y se enrolla antes de pasar a través de rodillos de alineación para producir bandas en capas.

- Importancia: La alineación adecuada permite que el producto final se "separe" como la carne de cangrejo natural.

Paso 3: Cocinando (Vapor o hornear)

La cocción estabiliza la estructura de la proteína y prepara la hoja Surimi para el procesamiento posterior.

- Objetivo: Lograr incluso la gelificación sin secar el producto.

- Proceso: Las hojas de Surimi pasan a través de un túnel de vapor o vaporizador de batería. En algunas regiones, La cocción se utiliza para obtener una textura más firme.

- Importancia: La temperatura correcta asegura una fuerte resistencia del gel y previene la rotura de la cadena más tarde..

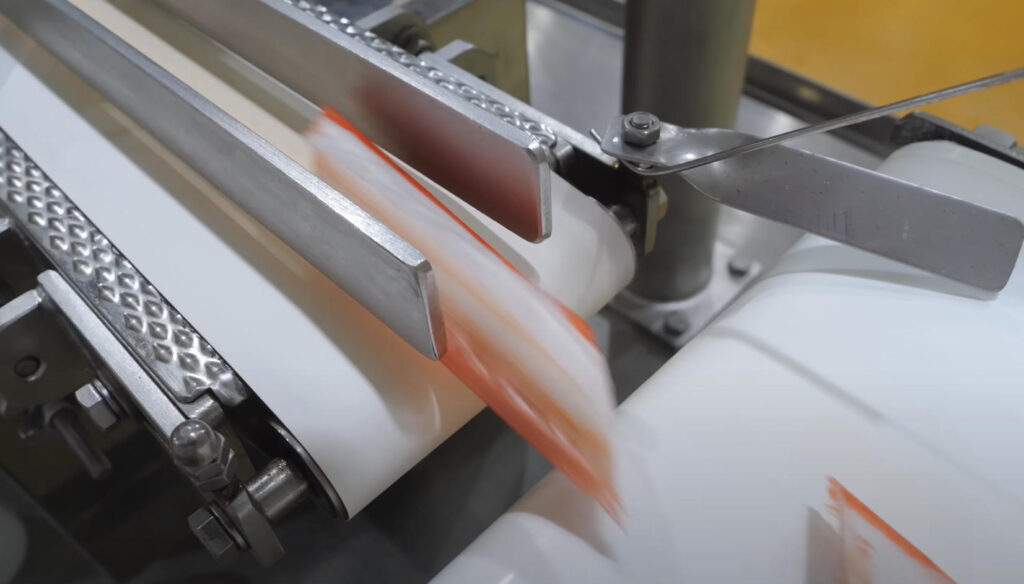

Paso 4: De corte delgado & Agrupación

Una vez cocinado, Las sábanas se cortan en cintas finas y se recogen en paquetes.

- Objetivo: Desarrolle la sensación de boca fibrosa que se asemeja a la carne de cangrejo.

- Proceso:

- Ranura: Hojas de rebanadas de cuchillas especializadas en hebras delgadas (aproximadamente 1–3 mm de ancho).

- Alineación: Guías orients hilos para una estructura de fibra consistente.

- Agrupación: Los hilos se comprimen suavemente en paquetes continuos.

- Importancia: Este paso crea la auténtica textura de la textura que los consumidores esperan.

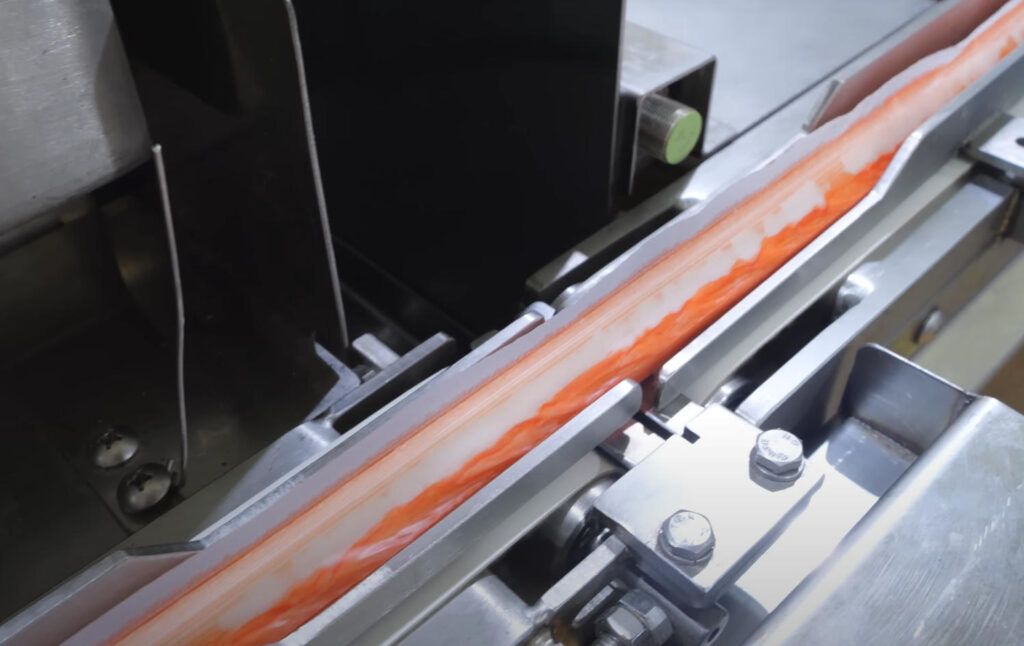

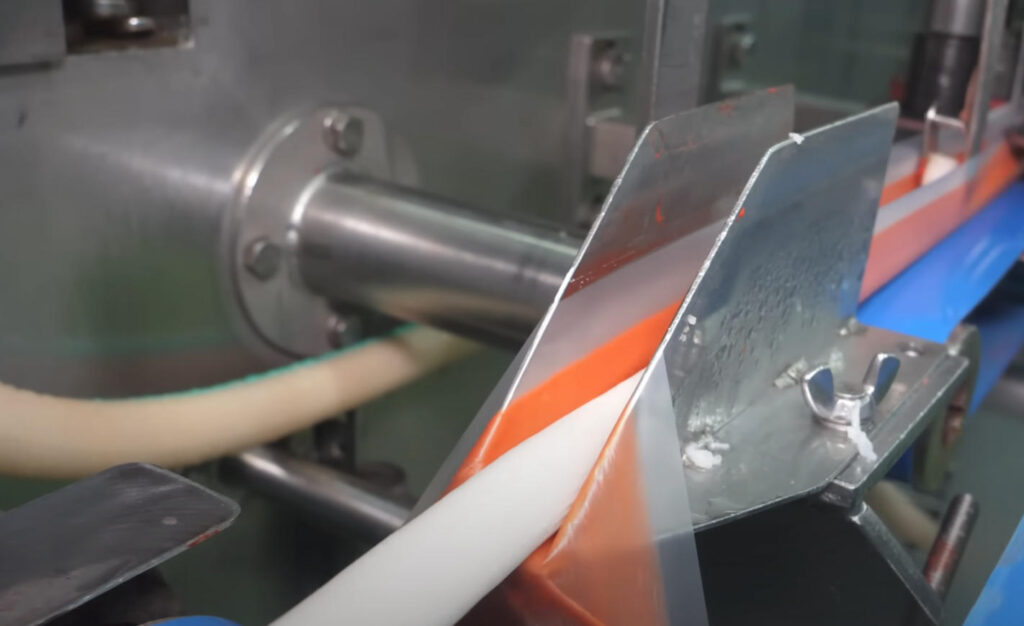

Paso 5: Colorante & Envase

El icónico recubrimiento rojo o naranja se aplica en esta etapa.

- Objetivo: Mejorar el atractivo visual de los palitos de cangrejo.

- Proceso: El color de grado alimenticio se rocía o enrolla sobre la superficie. Algunos fabricantes envuelven paquetes con una película de color delgado para la estabilidad.

- Importancia: Una capa externa uniforme garantiza la consistencia de la marca y el reconocimiento más fuerte del consumidor.

Paso 6: Corte de longitud

Después de colorear, El producto se enfría y se corta en palos listos para el comercio minorista..

- Objetivo: Estabilizar la textura y lograr longitudes exactas.

- Proceso: Los transportadores de enfriamiento o los sistemas de agua fría reducen la temperatura del producto. Máquinas de corte de alta precisión y luego corta palitos en porciones estandarizadas (7–10 cm).

- Importancia: La consistencia mejora la eficiencia del envasado y reduce los desechos.

Especificaciones de corte típicas:

| Formato de producto | Longitud estándar | Solicitud |

| Palitos | 5–7 cm | Paquetes listos para comer |

| Palo de cangrejo estándar | 7–10 cm | Sushi, ensaladas |

| Formato a granel | 12–15 cm | Catering y servicio de alimentos |

Paso 7: Embalaje & Congelación

La etapa final asegura la estabilidad del producto y la larga vida útil.

- Embalaje: Embalaje de vacío o atmósfera modificada (MAPA) se aplica para prevenir la oxidación y el crecimiento microbiano.

- Congelación: Congelamiento rápido individual (IQF) bloquea la frescura y conserva la textura.

- Objetivo: Proporcionar seguro, productos duraderos para mercados de exportación.

- Importancia: El manejo adecuado garantiza el cumplimiento de las regulaciones de seguridad de mariscos de la FDA.

Conclusión

Los pasos modernos del proceso de producción de stick de cangrejo se pueden resumir como: Preparación de Surimi → Formación & Alineación → Cocina → Corte delgada & Bundling → Coloring & Envolviendo → enfriamiento & Corte de longitud → Embalaje & Congelación. Manteniendo un control preciso en cada etapa, Los fabricantes de alimentos pueden producir constantemente palos de cangrejo de alta calidad que cumplan con las expectativas del consumidor y los estándares de seguridad globales.